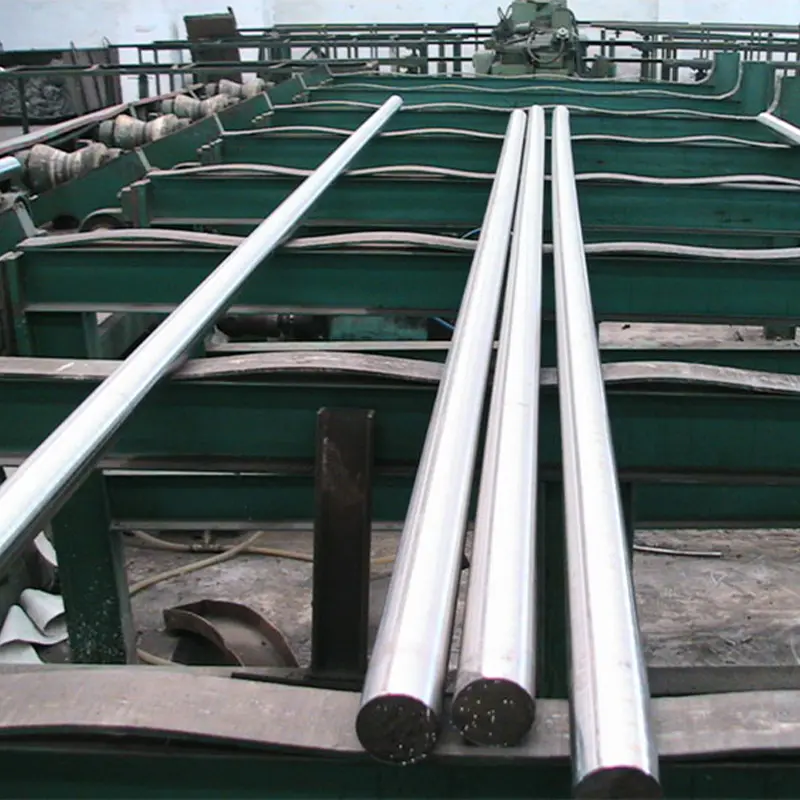

ไนไตรด์มีข้อดีหลายประการเมื่อเปรียบเทียบกับเทคนิคการชุบแข็งพื้นผิวอื่นๆ สำหรับแท่งเหล็ก:

ความแข็งพื้นผิวที่เพิ่มขึ้น: ไนไตรดิ้งจะเพิ่มความแข็งพื้นผิวของแท่งเหล็กอย่างมีนัยสำคัญโดยการแพร่กระจายไนโตรเจนเข้าไปในชั้นผิว ทำให้เกิดโซนสารประกอบไนไตรด์แข็ง ชั้นแข็งนี้มักจะถึงระดับความแข็ง 1,000-1200 HV โดยส่วนใหญ่ประกอบด้วยธาตุเหล็กไนไตรด์ เช่น เฟสแกมมาไพรม์ (γ'-Fe4N) และเอปไซลอน (ε-Fe2-3N) กระบวนการนี้ช่วยเพิ่มความสามารถของเหล็กในการทนต่อการเสียรูปของพื้นผิวและแรงเสียดสี ทำให้เหมาะสำหรับส่วนประกอบต่างๆ เช่น เกียร์และเพลาที่ต้องเผชิญแรงกดสัมผัสสูง

ความต้านทานการสึกหรอที่ดีขึ้น: ชั้นไนไตรด์ให้ความต้านทานการสึกหรอเป็นพิเศษเนื่องจากมีความแข็งสูงและการก่อตัวของบริเวณส่วนผสมที่ต้านทานการเสียดสี ทำให้แท่งเหล็กไนไตรด์เหมาะสำหรับการใช้งานที่มีการสึกหรอสูง เช่น เครื่องมือ แม่พิมพ์ และส่วนประกอบของเครื่องยนต์ ความต้านทานต่อการสึกหรอที่ดีขึ้นช่วยลดการสูญเสียวัสดุและความถี่ในการบำรุงรักษาหรือการเปลี่ยนใหม่ ซึ่งจะช่วยเพิ่มประสิทธิภาพโดยรวมและอายุการใช้งานของระบบกลไก

ความแข็งแรงของความล้าที่เพิ่มขึ้น: ไนไตรดิ้งช่วยเพิ่มความแข็งแรงของความเมื่อยล้าของแท่งเหล็กโดยการแนะนำความเค้นตกค้างจากแรงอัดที่พื้นผิว ความเค้นเหล่านี้จะต่อต้านความเค้นดึงที่เกิดขึ้นระหว่างการโหลดแบบวน ส่งผลให้การเริ่มและการแพร่กระจายของรอยแตกร้าวจากความเมื่อยล้าล่าช้าออกไป ซึ่งเป็นประโยชน์อย่างยิ่งสำหรับส่วนประกอบต่างๆ เช่น เพลาข้อเหวี่ยง เพลาลูกเบี้ยว และก้านสูบ ซึ่งต้องเผชิญกับวงจรความเค้นซ้ำๆ ความต้านทานต่อความล้าที่เพิ่มขึ้นส่งผลให้ส่วนประกอบมีอายุการใช้งานยาวนานและเชื่อถือได้มากขึ้น ซึ่งจำเป็นสำหรับการใช้งานที่สำคัญในอุตสาหกรรมยานยนต์และอวกาศ

ความต้านทานการกัดกร่อนที่เหนือกว่า: ชั้นไนไตรด์มีความต้านทานการกัดกร่อนเพิ่มขึ้นเนื่องจากการก่อตัวของชั้นไนไตรด์แข็งที่มีความหนาแน่นซึ่งทำหน้าที่เป็นเกราะป้องกันสารกัดกร่อน นี่เป็นข้อได้เปรียบโดยเฉพาะอย่างยิ่งในสภาพแวดล้อมที่มีอุณหภูมิสูงหรือเมื่อสัมผัสกับสภาพแวดล้อมทางเคมีที่รุนแรง เช่น ในอุตสาหกรรมปิโตรเคมี ความต้านทานการกัดกร่อนที่ได้รับการปรับปรุงช่วยยืดอายุการใช้งานของส่วนประกอบ ลดต้นทุนการบำรุงรักษา และรับประกันประสิทธิภาพที่เชื่อถือได้ภายใต้สภาวะที่ไม่เอื้ออำนวย

ไม่จำเป็นต้องผ่านการบำบัดด้วยความร้อน: โดยทั่วไปแล้วไนไตรดิ้งไม่จำเป็นต้องผ่านการบำบัดด้วยความร้อนในภายหลังเพื่อให้ได้คุณสมบัติที่ต้องการ สิ่งนี้แตกต่างกับกระบวนการชุบแข็งอื่นๆ เช่น การทำคาร์บูไรซิ่ง ซึ่งมักจะต้องมีขั้นตอนการบำบัดความร้อนเพิ่มเติมเพื่อปรับแต่งโครงสร้างจุลภาคและบรรลุความแข็งขั้นสุดท้าย การขจัดขั้นตอนหลังการให้ความร้อนจะช่วยลดเวลาและต้นทุนในการประมวลผล เพิ่มความคล่องตัวในการผลิตและปรับปรุงประสิทธิภาพ

การควบคุมความลึกของเคส: การทำไนไตรดิ้งช่วยให้สามารถควบคุมความลึกของชั้นที่ชุบแข็งได้อย่างแม่นยำ ซึ่งสามารถปรับเปลี่ยนได้ตามความต้องการเฉพาะของการใช้งาน ความลึกของตัวเรือนไนไตรด์อาจมีตั้งแต่ไม่กี่ไมโครเมตรไปจนถึงหลายมิลลิเมตร ขึ้นอยู่กับพารามิเตอร์ของกระบวนการและระยะเวลา ความยืดหยุ่นนี้ช่วยให้วิศวกรสามารถปรับแต่งโปรไฟล์ความแข็งให้ตรงกับสภาวะการสึกหรอและโหลดของส่วนประกอบต่างๆ เพื่อให้มั่นใจถึงประสิทธิภาพสูงสุดและอายุการใช้งานที่ยาวนาน

ลดแรงเสียดทาน: กระบวนการไนไตรด์ทำให้พื้นผิวเรียบและแข็ง ซึ่งจะช่วยลดค่าสัมประสิทธิ์แรงเสียดทานระหว่างชิ้นส่วนที่สัมผัสกัน แรงเสียดทานที่ลดลงนี้ส่งผลให้อัตราการสึกหรอลดลงและปรับปรุงประสิทธิภาพในระบบกลไก เช่น เครื่องยนต์และระบบส่งกำลัง นอกจากนี้ พื้นผิวที่เรียบขึ้นยังช่วยลดเสียงรบกวนและการสั่นสะเทือนในการประกอบที่เคลื่อนไหว ส่งผลให้การทำงานเงียบและมีประสิทธิภาพมากขึ้น

อายุการใช้งานยาวนานขึ้น: การผสมผสานระหว่างความแข็งพื้นผิวที่เพิ่มขึ้น ความต้านทานการสึกหรอที่ดีขึ้น ความแข็งแรงเมื่อยล้าที่เพิ่มขึ้น และความต้านทานการกัดกร่อนที่เหนือกว่า ส่งผลให้ส่วนประกอบที่เป็นไนไตรด์มีอายุการใช้งานยาวนานขึ้นอย่างมาก อายุการใช้งานที่ยาวนานขึ้นนี้ส่งผลให้ต้นทุนการเปลี่ยนลดลง ลดเวลาหยุดทำงาน และความน่าเชื่อถือที่สูงขึ้นในการใช้งานที่สำคัญ อุตสาหกรรมต่างๆ เช่น ยานยนต์ การบินและอวกาศ และการผลิตได้รับประโยชน์จากความทนทานและประสิทธิภาพที่เพิ่มขึ้นของแท่งเหล็กไนไตรด์